SESOTEC BLOG

Entdecken Sie Neues – Ihr Wissensvorsprung mit uns.

Willkommen in unserem Blog! Hier teilen wir spannende Neuigkeiten, inspirierende Case Studies und praxisnahes Wissen zu Themen, die Ihre Branche bewegen. Mit unseren Beiträgen möchten wir nicht nur informieren, sondern auch Denkanstöße geben und Sie dabei unterstützen, fundierte Entscheidungen zu treffen. Tauchen Sie ein in eine Welt voller Expertise, Innovation und Einblicke, die wirklich zählen.

Schnell finden, was Sie interessiert

Search now

Die Top White-Paper im Überblick

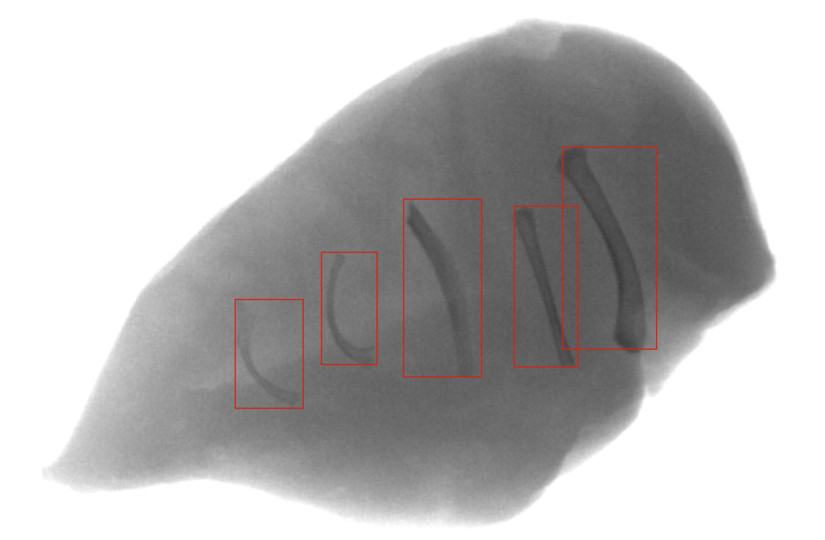

Mit diesem White Paper zeigen wir, wie Künstliche Intelligenz die Lebensmittelproduktion nachhaltig verändert. Es zeigt, warum KI-basierte Inspektionssysteme ein entscheidender Zukunftsfaktor für die Branche sind.

In diesem White Paper erläutern wir die Entwicklungen im Bereich der Künstlichen Intelligenz für die Sortierung und zeigen auf, wie Sie davon profitieren können, um Ihre Prozesse präziser, nachhaltiger und profitabler zu gestalten.

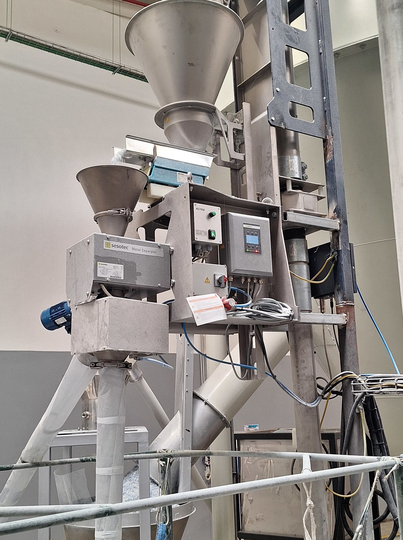

In diesem White Paper erklären wir die verschiedenen Instandhaltungsstrategien mit Schwerpunkt auf Predictive Maintenance und geben einen Ausblick, wie mit KI-gesteuerter, vorausschauender Wartung Ihre Produktion effizienter wird und sich damit auch die Lebensmittelsicherheit verbessert.

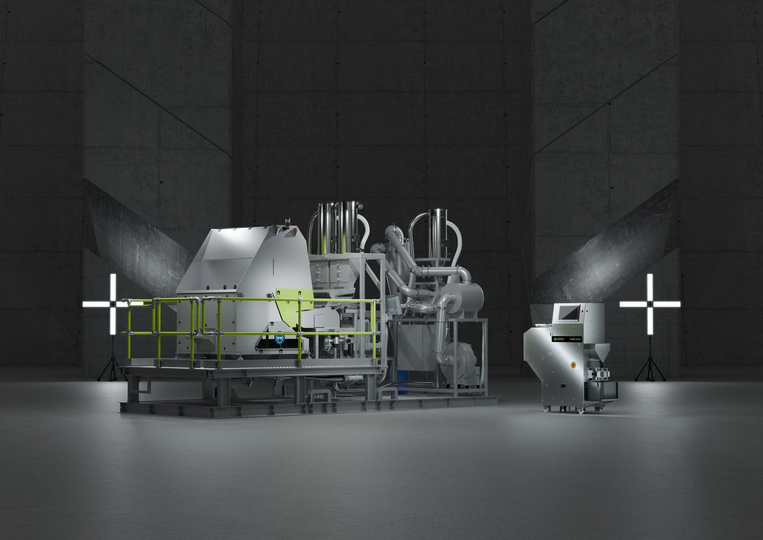

Worauf es bei den Rezyklaten ankommt und welche Maßnahmen notwendig sind, um eine zukunftssichere Prozesslandschaft für den Rezyklateinsatz zu etablieren, erläutert dieses White Paper.

.jpg)

.JPG)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.JPG)

.jpg)

.jpg)

.jpg)

.jpg)

.JPG)

.jpg)

.jpeg)

.JPG)