Compendio de Detección de Cuerpos Extraños - PARTE 1

¿Por qué se utilizan detectores de metales industriales en la producción alimentaria?

Detectores de metales para alimentos se utilizan principalmente para proteger a los consumidores. A pesar de la máxima precaución, no se puede descartar por completo la contaminación de alimentos con impurezas metálicas durante la producción. Las piezas metálicas que ingresan al producto durante la fabricación o que ya están presentes en la materia prima pueden causar lesiones graves a los consumidores. Las consecuencias para las empresas afectadas son tan diversas como graves. Las reclamaciones de indemnización y los costosos retiros de productos afectan directamente a la empresa. Sin embargo, los daños más grandes y duraderos son causados por la pérdida de imagen y confianza que provocan los alimentos contaminados.

Los detectores de metales para alimentos ofrecen una protección efectiva contra metales ferrosos y no ferrosos (aluminio, acero inoxidable, etc.). Se pueden utilizar en cualquier etapa del proceso de producción y para diversas aplicaciones, como en la inspección de productos de panadería, carne y embutidos, frutas, verduras, productos lácteos, especias, azúcar, entre otros.

Además de proteger a los consumidores, los detectores de metales también protegen las máquinas. Incluso las piezas metálicas más pequeñas pueden detener una máquina. Además de los altos costos de reparación, se producen paradas de producción costosas que están directamente relacionadas con pérdidas de ingresos.

¿En qué parte del proceso de producción de alimentos se utilizan detectores de metales?

Cuando el detector de metales se utiliza para proteger máquinas, se instala directamente frente a la máquina que se desea proteger. Sin embargo, en la industria alimentaria, donde la protección del consumidor es primordial, es recomendable realizar múltiples controles. Inspeccionar las materias primas permite eliminar piezas metálicas antes de que se reduzcan a un tamaño difícil de detectar durante el proceso de producción. Realizar controles en puntos críticos durante la producción (HACCP) es aconsejable para identificar a tiempo daños en las máquinas, como la rotura de cuchillas.

Por consiguiente, los alimentos se examinan nuevamente en su estado final, es decir, después del empaquetado, con un detector de metales o un equipo de rayos X, para garantizar la ausencia de contaminación.

Para asegurar una protección óptima del producto, se recomienda inspeccionar las materias primas, los puntos críticos de control y realizar una revisión final del producto terminado.

¿Cómo funcionan los detectores de metales?

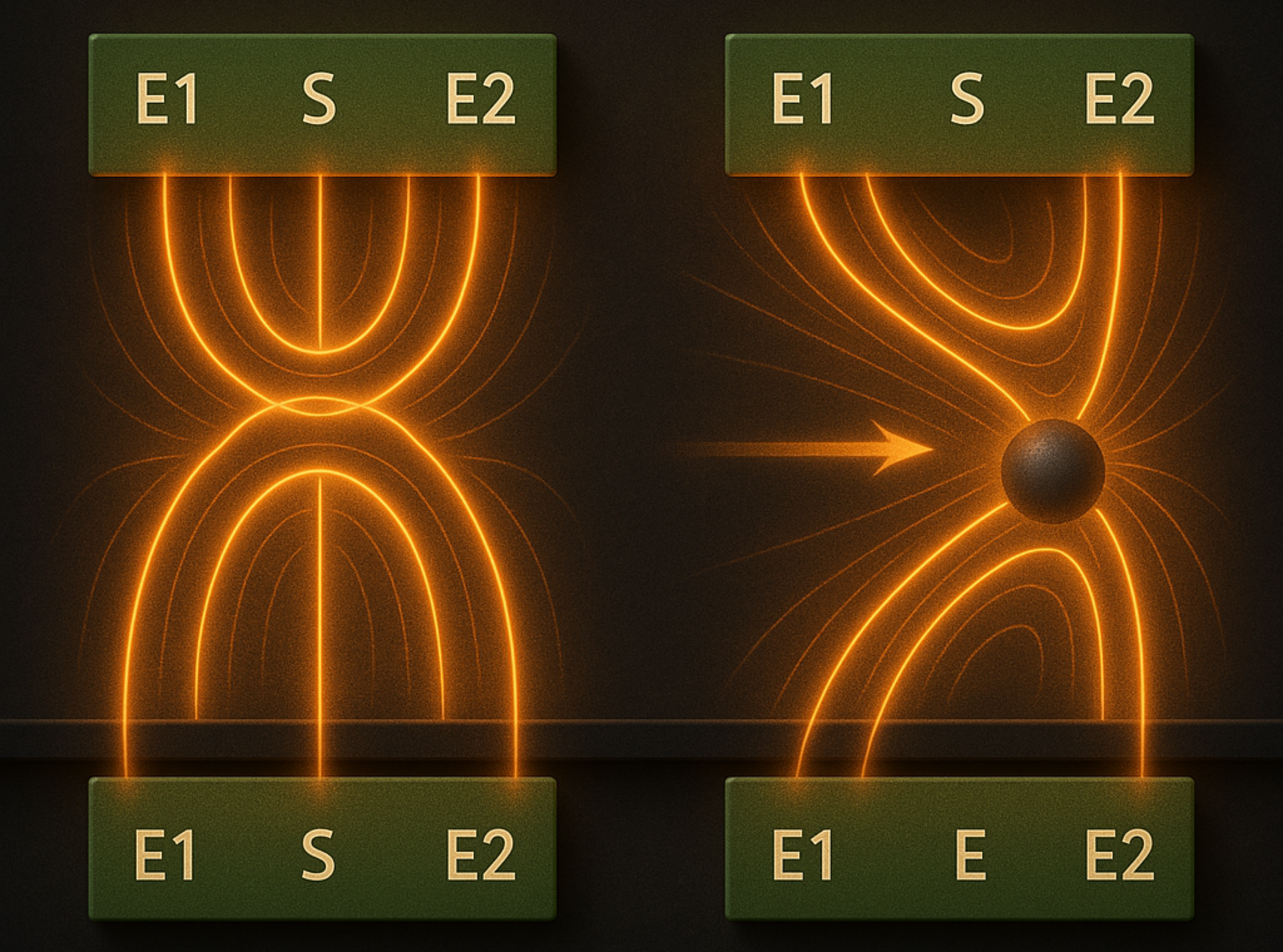

En general, existen varios tipos de detectores de metales que se basan en diferentes métodos de detección. En la industria alimentaria, se utilizan principalmente aquellos que operan bajo el principio de transmisor-receptor (ver imagen). Estos detectores de metales están equipados con una bobina transmisora y dos bobinas receptoras. La bobina transmisora genera un campo electromagnético alterno constante. Cuando una pieza metálica pasa por el detector, se produce una perturbación en el campo alterno, que es detectada por las bobinas receptoras. La electrónica procesa esta señal, la evalúa y reporta una contaminación metálica.

Normalmente, los sistemas de detección en la industria alimentaria también están equipados con mecanismos automáticos de expulsión, que eliminan directamente el producto contaminado de la línea de producción.

Aquí puedes acceder a las otras partes del compendio

PARTE 2

Sistemas de rayos X para alimentos

Descubra cómo los detectores de rayos X identifican cuerpos extraños orgánicos e inorgánicos en alimentos.

PARTE 3

HACCP para alimentos

En este capítulo explicamos en qué etapas del ciclo de producción se deben implementar medidas de aseguramiento de la calidad.

PARTE 4

Inspección de detectores de cuerpos extraños según BRC

Esta guía explica cómo y cuándo evaluar el rendimiento de su tecnología de inspección.